Радиусный фасад это довольно сложный в изготовлении элемент мебели. Существует огромное количество статей и видео по изготовлению радиусных фасадов в сети, и как водится, способов изготовления радиусных фасадов тоже великое множество. В этой статье я попробую описать несколько наиболее простых способов изготовления радиусных фасадов. Мне не очень часто приходится заниматься подобными работами, но вот подвернулся удачный момент — конструкторы задумали угловые элементы комода сделать радиусными.

Вот для наглядности угловой сегмент комода. Цоколь комода имеет радиусный обклад из массива ореха, фасадная рамка из массива ореха имеет радиус, филенка вкладная тоже будет радиусной, но филенка будет изготавливаться из мдф и фанероваться с двух сторон натуральным шпоном ореха и с лицевой стороны шпоном корня ореха. Резной штапик, фиксирующий филенку в четверти тоже из массива ореха и тоже имеет радиусные элементы. Столешницу комода не станем пока трогать, чтобы уж совсем не запутывать читателя.

Радиусный фасад. Цоколь. Гнутоклей.

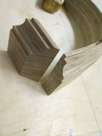

Основа комода — цоколь, изготовлен из фанеры. Периметр основы изготовлен из массива ореха, а радиусный сегмент я изготовил методом гнутоклея. Это один из самых простых способов изготовления подобных элементов. Сначала доска распускается (распиливается) на тонкие рейки (ламели). Чем тоньше рейки, тем проще их согнуть в нужный радиус. Как вы можете видеть с торца заготовок, в моем случае этих реек было восемь. Для раскроя на рейки я выбрал довольно широкую и толстую доску. Учитывая что кромка заготовки фрезеруется и имеет профиль, в работе я хотел использовать только «родные ламели» (то есть с одной доски), и в том же порядке, не перемешивая. Так склейка реек будет меньше заметна и перепадов по цвету почти не будет. Гнутоклей в моем случае оказался не совсем простым. Дело в том, что радиус для гнутья оказался очень маленьким. Внутренний радиус 135-140мм для толщины рейки почти в миллиметр это маловато.

Основа комода — цоколь, изготовлен из фанеры. Периметр основы изготовлен из массива ореха, а радиусный сегмент я изготовил методом гнутоклея. Это один из самых простых способов изготовления подобных элементов. Сначала доска распускается (распиливается) на тонкие рейки (ламели). Чем тоньше рейки, тем проще их согнуть в нужный радиус. Как вы можете видеть с торца заготовок, в моем случае этих реек было восемь. Для раскроя на рейки я выбрал довольно широкую и толстую доску. Учитывая что кромка заготовки фрезеруется и имеет профиль, в работе я хотел использовать только «родные ламели» (то есть с одной доски), и в том же порядке, не перемешивая. Так склейка реек будет меньше заметна и перепадов по цвету почти не будет. Гнутоклей в моем случае оказался не совсем простым. Дело в том, что радиус для гнутья оказался очень маленьким. Внутренний радиус 135-140мм для толщины рейки почти в миллиметр это маловато.

Ламели, разумеется, должны быть почти идеальными. Ламели из под пилы под склейку не пойдут — шов склейки ламелей будет заметен. После того, как я распустил заготовку на ламели, их пришлось прогонять в рейсмусовом станке. Толщина ламели в миллиметр для рейсмуса маловата, часть ламелей поломалась, но был очень хороший запас. Прогонять ламели в рейсмусе нужно учитывая косослой. Прогонять так, чтобы ножи рейсмуса не подрывали волокна а резали по волокнам. Я бы посоветовал для подобных работ использовать калибровально-шлифовальный станок, но подобной техникой обладают не все.

Я сделал форму на 5мм примерно меньшего радиуса чем нужно — после снятия с формы заготовка немного отыгрывает обратно, насколько именно трудно сказать, приходится угадывать. Слава богу все согнулось нормально. Заготовку из дуба было бы согнуть значительно сложнее, орех в этом плане значительно удобнее в работе. Отметив последовательность ламелей, точно так, как они были изначально в доске, я нанес клей на одну сторону сразу всех реек валиком и сложив их пакетом, быстро стянул ременной струбциной. Склеивал на пва. Я думаю что выдерживать под струбцинами можно полтора-два часа, но на всякий случай я обычно такие заготовки оставляю на ночь. Заготовка как я и предполагал немного отыграла обратно, но совсем не много. Эту разницу можно устранить абразивом на осцилляционном шпиндельном станке или любой самопальной приточке. Можно просто дожать струбцинами, если заготовка клеится в дальнейшем к какой либо твердой основе, как в моем случае.

Радиусный фасад. Фасадная рамка. Фрезерование массива.

Радиусный фасад можно изготовить еще одним, совсем не сложным способом. Учитывая довольно приличную толщину фасадной рамки — 23 миллиметра, и довольно маленький внутренний радиус — 104 миллиметра, я решил что самым верным способом будет просто отфрезеровать радиус. Одним словом — испугался. )) Я переклеил две доски, толщиной 35-40мм и отторцевал их в бруски. Бруски при этом должны быть абсолютно одинаковые, для удобства в дальнейшей работе.

Радиусный фасад можно изготовить еще одним, совсем не сложным способом. Учитывая довольно приличную толщину фасадной рамки — 23 миллиметра, и довольно маленький внутренний радиус — 104 миллиметра, я решил что самым верным способом будет просто отфрезеровать радиус. Одним словом — испугался. )) Я переклеил две доски, толщиной 35-40мм и отторцевал их в бруски. Бруски при этом должны быть абсолютно одинаковые, для удобства в дальнейшей работе.

Я изготовил совсем не хитрое приспособление с разметкой и фрезеровал в несколько проходов, постепенно увеличивая вылет фрезы. Обратите внимание на то, что вся конструкция установлена на площадке из мдф. Ее можно перенести и зафиксировать на верстаке или столе струбцинами, на удобной высоте. Еще эта площадка из мдф нужна для того, чтобы фиксировать бруски из ореха шурупами с низу, с внешней стороны, в тех местах, где не будет проходить фреза. Заготовка не фрезеруется полностью. Немного массива я оставлял для того, чтобы заготовка оставалась неподвижной на момент фрезерования. Остаток дорезался на ленточной пиле, с небольшим припуском а затем сбивался абразивом.

Изготавливая радиусный фасад подобным способом вы непременно столкнетесь с одним неприятным моментом. Наверное вы уже обратили внимание на то, что стыковка этих двух брусков вылезает и на лицевую и на тыльную сторону фасадной рамки. Это особенно заметно на первых двух фотографиях раздела «Радиусный фасад. Фасадная рамка. Фрезерование массива.» Торцевой стыковки на лицевой стороне фасадной рамки удалось избежать, просто вылезала за пределы размера элемента (ширина фасадной рамки). Тыльную сторону радиусной детали я зафанеровал шпоном. Для того, чтобы не увеличивать толщину детали я предварительно аккуратно уменьшил ее на приточке. Фанеровал разумеется до склейки фасадной рамки.

Особого внимания потребует переклейка рамки радиусного фасада. Я бы даже предположил, что это сложнее чем фрезерование, причем значительно. Я рассчитал необходимые размеры для пазов в основе из мдф, что признаться, получилось не сразу. Сама приспособа не сложная, но ошибиться в размерах тут никак нельзя. Радиусный фасад присаживал и собирал на вставной шип (domino df-500), в работе использовал клей пва. Отдельно отмечу, что поперечный паз в основе из мдф тоже нужен, он позволяет избежать перекоса фасадной рамки при заклейке. После склейки проверил фасад на подготовленном заранее размерном шаблоне.

Особого внимания потребует переклейка рамки радиусного фасада. Я бы даже предположил, что это сложнее чем фрезерование, причем значительно. Я рассчитал необходимые размеры для пазов в основе из мдф, что признаться, получилось не сразу. Сама приспособа не сложная, но ошибиться в размерах тут никак нельзя. Радиусный фасад присаживал и собирал на вставной шип (domino df-500), в работе использовал клей пва. Отдельно отмечу, что поперечный паз в основе из мдф тоже нужен, он позволяет избежать перекоса фасадной рамки при заклейке. После склейки проверил фасад на подготовленном заранее размерном шаблоне.

Конструкция фасада не предполагает ее последующее продольное опиливание — делал в чистовой размер. По высоте рамку немножко подчистил на форматно-раскроечном станке. Не очень то доверяя своим разметкам, я разумеется предпочел провести разведку боем, и установил фасадные рамки на корпус комода без филенок. Петли для подобных фасадов немного не стандартные, но по каталогам подобрать не очень сложно. Четверти на прямых участках радиусного фасада можно немножко подправить в ручную, рубанком.

Конструкция фасада не предполагает ее последующее продольное опиливание — делал в чистовой размер. По высоте рамку немножко подчистил на форматно-раскроечном станке. Не очень то доверяя своим разметкам, я разумеется предпочел провести разведку боем, и установил фасадные рамки на корпус комода без филенок. Петли для подобных фасадов немного не стандартные, но по каталогам подобрать не очень сложно. Четверти на прямых участках радиусного фасада можно немножко подправить в ручную, рубанком.

Радиусный фасад. Филенка. Гнутье тамбурат.

Признаться, надеюсь что добрый читатель простит мне мое невежество, но как вернее назвать этот раздел я не придумал. Филенку я решил изготовить из мдф. Точнее из двух кусков тонкого, плитного материала, напоминающего мдф. Может это был картон, точно не знаю. Толщина материала 1,5мм и в нужный радиус, а именно в радиус 104мм он все равно гнуться не собирался. Пришлось немного размачивать. Но лучше по порядку.

Признаться, надеюсь что добрый читатель простит мне мое невежество, но как вернее назвать этот раздел я не придумал. Филенку я решил изготовить из мдф. Точнее из двух кусков тонкого, плитного материала, напоминающего мдф. Может это был картон, точно не знаю. Толщина материала 1,5мм и в нужный радиус, а именно в радиус 104мм он все равно гнуться не собирался. Пришлось немного размачивать. Но лучше по порядку.

Из листа мдф 6мм я напилил полос 6х6мм. И выложил из них щит, без переклейки, просто плотно сжав их вместе. Полученный щит с одной стороны основательно заклеил простым прозрачным скотчем. Перед наклейкой скотча пыль лучше убрать пневматикой (обдув). Перевернув щит скотчем вниз я аккуратно убрал каждую вторую рейку, получив таким образом редкие рейки переклеенные скотчем с одной стороны. Полученную заготовку я наклеил на картон 1,5мм. Можно клеить пригрузом, но я перестраховался и обжал переклей между двумя кусками мдф.

Для дальнейшей работы мне пришлось делать форму. Это не хитрое довольно приспособление. Для этих филенок я сделал 4 квадрата из мдф 16мм, затем срезал в нужный радиус. С тыльной стороны прикрутил две полосы мдф, а по стороне с радиусом выгнул сейбу (специальная фанера, часто используется для гнутья). Я немного ошибся с радиусом, совсем забыв, что филенку в дальнейшем мне придется фанеровать шпоном. Я не учел толщину линолеума, а она довольно приличная. Ну я сейчас снова немного забегаю вперед.

Для дальнейшей работы мне пришлось делать форму. Это не хитрое довольно приспособление. Для этих филенок я сделал 4 квадрата из мдф 16мм, затем срезал в нужный радиус. С тыльной стороны прикрутил две полосы мдф, а по стороне с радиусом выгнул сейбу (специальная фанера, часто используется для гнутья). Я немного ошибся с радиусом, совсем забыв, что филенку в дальнейшем мне придется фанеровать шпоном. Я не учел толщину линолеума, а она довольно приличная. Ну я сейчас снова немного забегаю вперед.

Как я уже упоминал, мой картон 1,5мм (или мдф) и не думал гнуться в нужный мне радиус. Пришлось его размачивать. Делается это кистью, в несколько проходов, постепенно сгибая заготовку и оставляя не на долго в согнутом состоянии. За 2-3 прохода заготовки согнулись без всякого риска. Уже согнутые заготовки я основательно промазал клеем и поместил на форму и задавил ременными струбцинами. У меня всего две такие струбцины, по этому я усилил давление простым прозрачным скотчем, с натяжкой. Второй кусок сейбы (с внешней стороны переклея) понадобился для равномерного распределения давления по всей плоскости филенки радиусного фасада. Обратите внимание на палки, по краям переклея, продольно под ремнями. Они тоже нужны. Для того, чтобы заготовка нормально прижалась к форме. Эти палки, можно заранее приклеить к внешней сейбе, для удобства в работе.

Заготовки проверил на разметке и на всякий случай примерил к готовым фасадным рамкам. Филенки получились идеальными. Если бы не тот мой промах с учетом линолеума в дальнейшем фанеровании, то все было бы совсем круто.

Заготовки проверил на разметке и на всякий случай примерил к готовым фасадным рамкам. Филенки получились идеальными. Если бы не тот мой промах с учетом линолеума в дальнейшем фанеровании, то все было бы совсем круто.

Если вы делаете свой радиусный фасад таким способом, то вы должны знать, что у этого метода есть свои достоинства и недостатки. К достоинствам я бы отнес то, что после переклейки и полного высыхания фасад никак не меняется. Если вы согнули заготовку, размочив ее, и поместили в форму уже согнутой, то что с ней не делай — она уже никуда не денется, и останется в радиусе. Из недостатков — кромка имеющая отверстия не позволяет изготовить именно радиусный фасад, так можно сделать любую «запертую» форму. То есть элементы, которые в дальнейшем будут иметь обклад по периметру. Можно, конечно замазать дырявую кромку автомобильной шпаклевкой, но по моему тогда это будет хрень собачья а не мебель.

Опиливал филенки кое как, на глазок. На форматно-раскроечном станке. Тут тоже рука набитая понадобится. Результат сложно предсказать, можно и ошибиться. По этому совсем не зазорно изготовить в прок пару филенок и просто выбросить лишние заготовки если они не понадобятся.

Радиусный фасад. Фанерование филенки.

Когда я наконец решил фанеровать шпоном внутреннюю сторону филенки радиусного фасада, всплыл тот самый мой промах, о котором я упоминал ранее. Моя форма была изготовлена без учета толщины линолеума. Новую форму делать не хотелось — все таки время… Я использовал ту же форму, набив линолеум сверху. Плюс примерно 2,5-3мм к нужному радиусу. Филенка в итоге все равно прижалась к фасадной рамке, хотя немного форму потеряла. Так что не повторяйте ошибок))

Шпон так клеится очень хорошо. С линолеумом продавливается без чижей. Вся залейка фактически полностью повторяет предыдущую. Нанести клей валиком, особо не мешкая поместить в форму, обжать ременными струбцинами. Лучше использовать широкий шпон, без сращивания, но если широкого нет — большой беды не будет.

Фанерование внешней стороны филенки потребовало немного больше аккуратности. Это из за натурального шпона корня ореха. Он довольно хрупкий. Но в остальном все делал точно так же, как и при фанеровании внутренней стороны. Только на этот раз мне понадобился линолеум еще и с внешней стороны. Шпон перед фанерованием разумеется должен быть немного больше заготовок. Излишки шпона (свесы), «сбил» напильником, всколзь.

Более подробно тема облицовки изделий палубой или тонким шпоном раскрыта в статье — «Фанерование (работа со шпоном)».

Радиусный фасад. Заусовка и сборка резного штапика.

Для удобства в дальнейшей работе я вклеил филенку в фасадную рамку на мертво. Обычно я не вклеиваю филенки, но эти филенки не из массива, и я подумал что большой беды не будет. Штапик для фасадов изготавливался на станке чпу. Для подобных изделий в нашей конторе обычно черновую (грубую) форму резьбы делает станок, затем я собираю штапик на фасадной рамке и резчик в ручную дорезает мелкие элементы резьбы.

Для подгонки прямого штапика к радиусной основе я сделал не хитрое приспособление. По сути, это зажим, фиксирующий штапик, тыльной стороной вверх. Моя торцовка имеет плавную регулировку глубины пропила. Радиус пильного диска неплохо подходил к внешнему радиусу филенки. По этому для получения вогнутой плоскости на прямых сегментах штапика я решил использовать торцовочную пилу.

Постепенно погружая диск, я протягивал заготовки под ним, точно так же, как это обычно делают при изготовлении галтели на круглопильном станке. Операция довольно травмоопасна, но это определенно самый быстрый способ получить нужную форму заготовки, особенно если заготовок совсем не много. В ручную сбил риски от диска торцовочной пилы абразивом. Я оставил на потом совсем уж тщательную подгонку, все равно после заусовки штапика и выборки четверти, долгой подгонки в ручную не избежать.

Заусовка и подгонка штапика к радиусному фасаду оказалась довольно сложной темой. Четверть на прямых сегментах выбирал фрезой для четвертей и подчищал рубанком в ручную. На радиусных сегментах штапика — той же фрезой, только с упором. Нужного по диаметру подшипника, как обычно не оказалось под рукой.

Заусовка и подгонка штапика к радиусному фасаду оказалась довольно сложной темой. Четверть на прямых сегментах выбирал фрезой для четвертей и подчищал рубанком в ручную. На радиусных сегментах штапика — той же фрезой, только с упором. Нужного по диаметру подшипника, как обычно не оказалось под рукой.

Усовал штапик на торцовочной пиле, сначала прямые сегменты, затем, уже по разметке — радиусные. Усовал не торопясь. Я штапик резной довольно долго ждал, запороть его был бы совсем не вариант. В целом сошелся довольно сносно, разумеется штапик в дальнейшем дорезался в ручную резчиком. Изначально Станок чпу радиусные сегменты сделал чуть толще прямых и в общем, повозиться пришлось.

Склеил штапик по заусовке, плотно прижал к филенкам и оставил высыхать. Затем вытащил склеенный штапик, аккуратно раззенковал и стянул маленькими шурупами на местах сопряжения. Штапик дорезался в таком, уже склеенном виде. Определенно, подгонка штапика во всех этих работах далась мне тяжелее всего.

Штапик в фасады вклеивался уже после малярки. К сожалению это особенность почти всех мастерских такого как у нас типа. Малярам удобнее так работать. Я ничего в принципе против не имею, хотя мне конечно же удобнее было бы отдавать в малярку уже полностью собранный фасад. Ну, так или иначе фасады получились славно.

Ну на этом я пожалуй закончу свою статейку. Надеюсь вы узнали что то для себя новое, статья оказалась полезной и теперь можно смело попробовать изготовить свой радиусный фасад.